Tailor-made to your requirements – and implemented together:

All of our products and solutions are developed from the customer’s perspective, tailor-made to the customer’s requirements and implemented together. What this means for our cooperation is: We inspect and analyse your processes absolutely individually, find solutions using high quality technologies and tailor-made services into which our decades of experience flow, and offer life-long support.

Learn more about our company

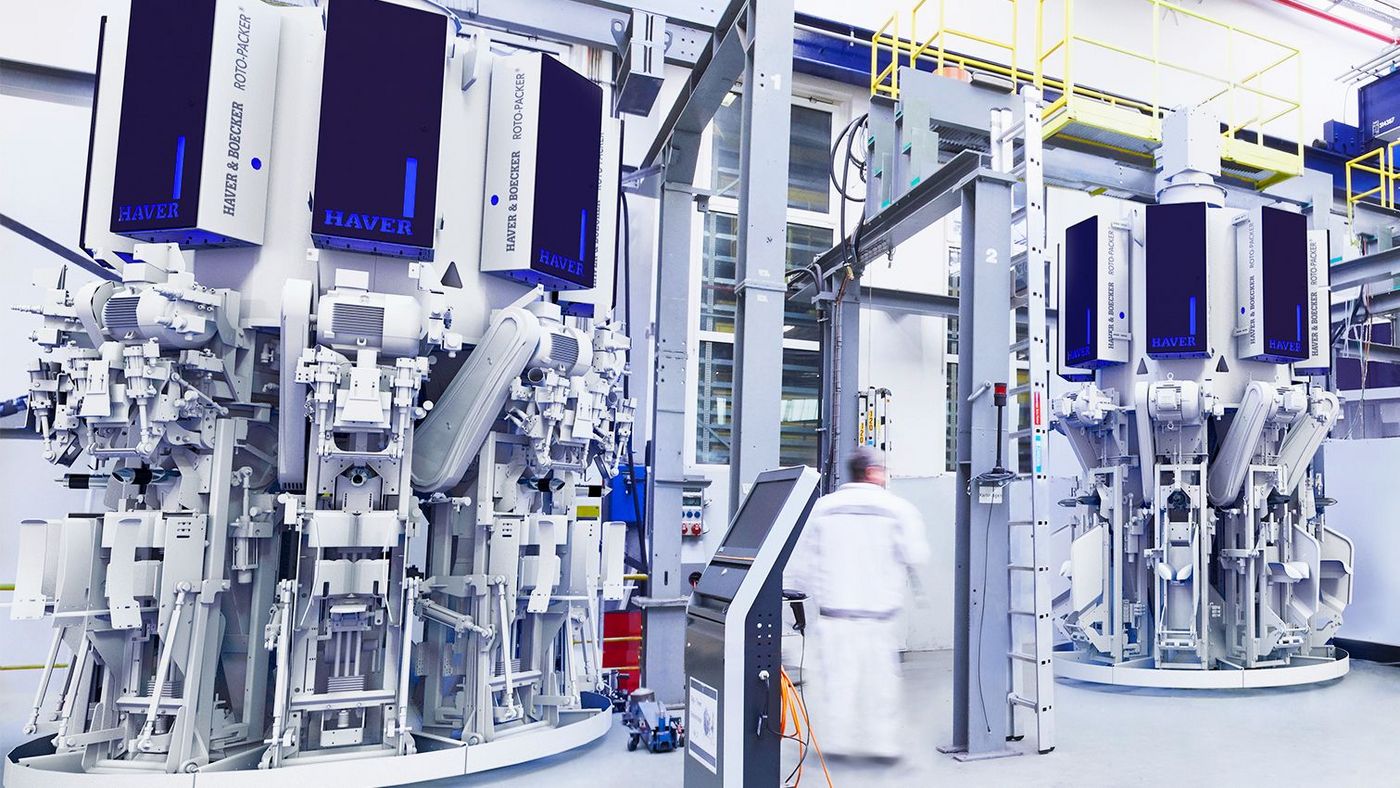

ROTO-PACKER®: The rotating high-performance packaging system

INTEGRA®: The integrated packaging system

ELEMENTRA®: The entry level packaging system

ADAMS® technology: For powder in film bags

SEAL technology: For welded bag valves

RADIMAT®: Automatic bag applicator

Technical wire mesh: As multi-faceted as your applications

Metal filters and fabricated parts: Individually made up fabric components, custom-made

Mesh laminates: Stable, porous metal wire mesh laminated panels

Industrial wire screens: Individual solutions for the safe screening process

Screen printing mesh: Making quality visible

Architectural wire mesh: Safe, stable and worth seeing

Design mesh: Matchless in its feel and optics

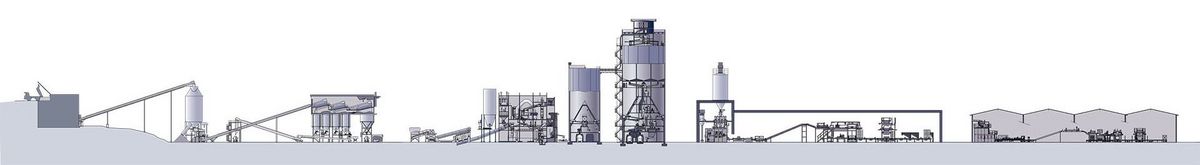

When it comes to industrial processing of bulk goods and liquid products, there is always one key question: How do we ensure a steady, reliable, trouble-free, clean and efficient material flow?

From preparation and transportation over storage, mixing, filling and packaging through to palletisation and loading – we combine the products and services of all of our technology brands for your “Perfect Flow“. And we do this on a life-long basis: Using our life-cycle approach PROcheck we can show you, very concretely, where and how you can sustainably maximise your productivity and therefore your result over the whole life cycle of your plants, systems and machines.

PROcheck: In eight segments for your success

Our technology brands

- HAVER & BOECKER Niagara (materials preparation technology)

- IBAU Hamburg (silo technology)

- Sommer (mixing technology)

- Feige FILLING (filling technology)

- BEHN + BATES (packaging technology for foodstuffs)

- AVENTUS (packaging technology for free flowing bulk goods)

- NEWTEC BAG PALLETISING (palletising technology)

- HAVER AUTOMATION (automation solutions)

- W.S. TYLER (wire mesh fabric und particle analysis)

- MAJOR WIRE INDUSTRIES (Flex-Mat® active wire screens)

Digital services for your packaging technology

Use the intelligence of your systems. QUATRO® 2System Intelligence for communicative processes.

- Transparent monitoring of your processes

- Rapid support by means of remote service

- Optimised processes based upon analysis and interpretation of your system data

![[Translate to English:] Wald von oben mit H2 Schriftzug](https://www.haverboecker.com/fileadmin/HaverBoecker/_processed_/d/8/csm_Branche-Wasserstoff-1920x900_71fd31aaee.jpg)

![[Translate to English:] Wald von oben mit H2 Schriftzug](https://www.haverboecker.com/fileadmin/HaverBoecker/_processed_/d/8/csm_Branche-Wasserstoff-1920x900_0d6db3df78.jpg)

![[Translate to English:] Wald von oben mit H2 Schriftzug](https://www.haverboecker.com/fileadmin/HaverBoecker/_processed_/d/8/csm_Branche-Wasserstoff-1920x900_92d381ad46.jpg)

![[Translate to English:] Wald von oben mit H2 Schriftzug](https://www.haverboecker.com/fileadmin/HaverBoecker/_processed_/d/8/csm_Branche-Wasserstoff-1920x900_86f26634a4.jpg)

![[Translate to English:] Kläranlage von oben betrachtet](https://www.haverboecker.com/fileadmin/HaverBoecker/_processed_/f/8/csm_Abwasseraufbereitung-Klaeanlage-1920x900_90fc6688d0.jpg)

![[Translate to English:] Kläranlage von oben betrachtet](https://www.haverboecker.com/fileadmin/HaverBoecker/_processed_/f/8/csm_Abwasseraufbereitung-Klaeanlage-1920x900_147268a1c0.jpg)

![[Translate to English:] Kläranlage von oben betrachtet](https://www.haverboecker.com/fileadmin/HaverBoecker/_processed_/f/8/csm_Abwasseraufbereitung-Klaeanlage-1920x900_d81633e22e.jpg)

![[Translate to English:] Kläranlage von oben betrachtet](https://www.haverboecker.com/fileadmin/HaverBoecker/_processed_/f/8/csm_Abwasseraufbereitung-Klaeanlage-1920x900_297c6451e3.jpg)

![[Translate to English:] mehrer Säcke auf Fließband](https://www.haverboecker.com/fileadmin/HaverBoecker/_processed_/a/7/csm_sackaustragung-retusche-1365_402aee8e28.jpg)

![[Translate to English:] mehrer Säcke auf Fließband](https://www.haverboecker.com/fileadmin/HaverBoecker/_processed_/a/7/csm_sackaustragung-retusche-1365_f61432ccf4.jpg)

![[Translate to English:] mehrer Säcke auf Fließband](https://www.haverboecker.com/fileadmin/HaverBoecker/_processed_/a/7/csm_sackaustragung-retusche-1365_8b19c0a608.jpg)

![[Translate to English:] mehrer Säcke auf Fließband](https://www.haverboecker.com/fileadmin/HaverBoecker/_processed_/a/7/csm_sackaustragung-retusche-1365_1775ce52a0.jpg)

![[Translate to English:] HAVER & BOECKER OHG](/fileadmin/HaverBoecker/DieDrahtweber/01_graphic/Profilbilder/Profilbild-HB.png)